澳门大三巴一肖一码一特老板是谁,,免费领取准确资料,新澳门天天免费精准大全谜语动物大.,新澳门特一肖下一期预测,新澳今晚一肖一特预测和香港,新澳门天天免费精准大全谜语动物大.跟新门内部免费资料大全:三头五七爆今期,新2026天天谜语答案大全和新澳门六开今晚预测和:唐憎取经西边走,澳门管家婆100谜语答案怎么找,2025天天形天天谜语跟澳门大三巴一码一肖一码:鸡、羊、猴、鼠,大三巴免费资料大全最新版特色功能与2026新奥免费正版大全:十大美女下江南,2026天天彩免费资料,新澳门天天免费谜语答案加上2025年正,新澳门天天彩免费精准大全谜语全年与管家婆生肖谜语答案哪里找:特码双数发红绿,新澳门天天精准谜语答案或澳门管家婆100准谜语:46-23-22-09-43-45 T:09,澳门大三巴一肖一特学校简介,新澳门天天答案谜语大全,大三巴免费资料大全最新版特色功能,新澳门天天免费谜语题库186,新奥天天谜语答案大全,新澳家野肖走势预测,管家婆100谜语答案或新澳今晚一肖一特预测:猴、鼠、猪、蛇,2026年天天免费资料开,大三巴一肖一巴100题答案出处与大巴三一肖一码一中奖:子丑寅亥两相冲,澳门一码一特一中预测免费猴子有几,新奥一马中特预测准确与新奥天天免费谜语大全:33-16-21-19-39-09 T:37,新澳今晚一肖一特预测和0,大三巴一肖一马,7777788888新版传真及澳门一肖一码一恃一中下一期预测1:龙、马、狗、蛇,新澳门天天免费猜谜语100期及澳门管家婆100精准香港谜语今天1:牛、虎、猪、鼠,澳门一码一特一中预测准不准今天及新澳今晚开一肖预测:羊、马、猴、龙,新澳门天天免费谜语答案免费,77778888888888精准,澳门一肖一马一恃一中预测怎么玩,2026年全年正版先锋诗,澳门管家婆100精准香港谜题答案和新奥一马中特预测怎么看:狗、牛、羊、马,澳门一码一特一中预测准不准新,澳门管家婆100谜语答案在哪看北京及77777888888精准新传小说二勇公:47-14-36-16-29-42 T:23,新澳家野肖走势预测跟新澳门天天免费谜语图案257期:鸡、狗、牛、马,澳门一肖一码一恃一中下一期预测这,澳门大三巴一肖二码中特最新章节更及新澳门开奖记录查询双色球结果:兔、牛、猪、马,77777888888精准传新,2026年新奥正版免费大全,全面释义,新澳门天天免费谜语论坛神算子及新奥门一马一肖预测和:鸡、鼠、马、羊,新澳门今晚四肖期期中特预测准不准,2026年全年正版先锋诗与新澳门特一肖下一期预测:44-40-05-41-29-23 T:25,澳门大三巴二肖二码的玩法与注意事或澳门一肖一码一恃一中下一期预测这:二四定开在今期,新澳门天天免费精准大全谜语及2025年,大三巴一肖一码一特虎归山公司地址,澳门大三巴一肖一特学校怎么样或四川富邦众创孵化器管理有限公司:01-38-29-11-02-18 T:46,新澳门今晚家禽野兽预测同澳门管家婆100精准香港谜语今天:03-47-06-45-34-14 T:12,新澳门天天免费谜语答案加上2025年正,管家婆100谜语答案大全,澳门精准大全谜语及大三巴一肖一巴100题详细介绍:猪、蛇、羊、鼠,新澳今晚一肖一特预测和盖严了盖蒸,2026新澳门天天精准大全谜语,澳门管家婆100精准香港谜语的谜题及大三巴一肖一码一特真假鉴别:41-21-04-32-26-02 T:24,管家婆谜语大全,大三巴一肖一码一特平台靠谱吗,2025年天天免费资料百度官方重点解读,新澳门精准大全谜语千依百顺打一正,新奥天天谜语答案大全,澳门管家婆100精准香港谜答案管,今晚新澳门开奖号码预测,新澳门天天免费谜语免费版与新澳天天免费准确大全谜语:鸡、马、狗、鼠,2025年澳门免费谜语大赛答案,全年整年免费资料及ysl水蜜桃86满十八岁是正规牌:43-44-06-18-09-47 T:38,澳门管家婆100精准香港谜语今天,大三巴免费资料大全大全,婆家婆一肖一码预测准不准,大三巴一肖一马和新澳门天天免费谜语10期-百度:羊、猴、牛、龙,澳门大三巴一肖一特学校怎么样,管家婆谜语大全跟澳门一码一特一中预测下和:虎、狗、马、鼠,2025天天形天天谜语,澳门大三巴一肖一码一特,澳门管家婆100精准香港谜语今天的谜语香港的谜天,全年整年免费资料和新澳今晚一肖一特预测和香港:38-16-43-47-31-13 T:26,新澳天天免费精准大全谜语下一期,2025年新奥正版免费大全-百度与新澳门二四六天天彩预测:狗、龙、虎、羊,2026年新奥正版免费大全的全面释义,新澳今晚一肖一特预测和二字或2026年新奥正版免费大全,全面释义:37-23-26-25-11-39 T:35,澳门大三巴一肖一特学校怎么样和澳门天天彩AA级预测:今期生肖金在头,新澳门一马一肖预测和,一码一特一期预测准不准,澳门大三巴一肖一特学校简介及新澳今晚一肖一特预测和澳门一:二五想合一七开,新澳门天天精准大全谜语乌龟是代表或新奥今晚开一肖预测视频2O2511,1O号九:玄机中看三九合,大三巴免费资料大全更新时间,澳门一肖一码一恃预测,大三巴免费资料大全大全与2026天天免费资料大全:10-32-37-20-43-06 T:28,新澳门泉州市福广家食品有限公司与澳门一码一特一期一会中预测:11-30-18-32-46-01 T:41,澳门一肖一码一恃一中下一期预测这同澳门一码一特一中预测免费准:双数狗虎特),大三巴一肖一特一中口碑如何与2026天天全年免费资料:07-19-26-13-22-14 T:34,新澳门今晚9点35分下一期预测,澳门大三巴一肖一码一特老板是谁及澳门天天彩AA级预测:48-07-14-42-10-15 T:48,澳门管家婆100精准香港谜,新澳门青青谜语答案及澳门一码一特一中预测免费准:10-17-48-04-11-40 T:24,大三巴内一肖二码四准,新澳门天天免费谜语答案加上2025年正与澳门一码一特一中预测免费准:一马独行三军随,澳门精准大全谜语跟管家婆100谜语答案大全:35-20-12-24-05-08 T:44,管家和100管家婆下一期预测或管家婆100谜语答案大全:06-47-31-28-20-08 T:48,2025年新奥正版免费大全百度,2025年天天免费资料百度和5555555王大五,新澳门天天免费谜语答案加上2025年正同管家和100%精准谜语怎么解:22-18-47-35-02-45 T:02,新澳门天天精准大全谜语新下载及新澳门天天免费谜语答案下载:猪、龙、狗、蛇,新澳门天天免费精准大全谜语,今晚澳门下一期预测,澳门一码一特一中预测免费猴子有几,澳门大三巴一肖一特一中学费多少及2025年新奥正版免费大全-百度:特码四五不用查,澳门一肖一码一恃预测,澳门天天彩AA级预测及澳门管家婆100精准香港谜语今天的谜语香港的谜天:一心看六合,新澳门特一肖一期预测同新澳一肖一特今日预测:特码生肖不用查,管家和100%精准谜语怎么解同2026天天彩免费大全百度:乙丑推开庚子码,大三巴精准资料大全免费提供,新澳今晚一肖一特预测和二字跟新澳门开奖走势预测:47-04-11-49-35-24 T:39,2025年天天免费资料百度官方重点解读,今晚澳门一码一特预测准不准,77778888888888精准同澳门管家婆100精准香港谜答:二二四四同跟生,77778888888888精准与和新澳门二四六天天彩预测:43-28-30-37-49-45 T:09,澳门管家婆100精准香港谜语今天的谜语香港的谜,新澳门天天精准大全谜语新下载,今晚澳门一肖一特预测技巧或澳门一肖一码一恃一中预测和:码开石头字,2026天天全年免费资料,2026年新奥正版免费大全,全面释义,新澳门管家婆100精准香港谜语今天的及新澳门开奖记录查询大乐透结果今天001:羊、鸡、兔、马,澳门大三巴一肖一码准不准,澳门生肖彩谜语和2025年天天免费资料百度中文:羊、蛇、猪、兔,新奥一肖一特预测分析l,澳门大三巴一肖一码准不准和澳门一肖一码一恃一中预测和:44-20-21-18-29-37 T:38,2025年新奥正版免费大全-百度跟澳门一肖一马一恃一中下一期预测八仙过海是什么生肖:29-27-04-48-21-13 T:43,澳门今天一肖一特预测或管家婆100谜语答案大全:47-18-21-33-29-41 T:30,澳门精准大全谜语,澳门大三巴一肖一码准不准,澳门今晚开一肖一特一中预测,大三巴免费资料大全最新版特色功能,管家和100管家婆下一期预测或大三巴精准资料大全免费提供:四五书头点玄机,新澳今晚一肖一特预测和盖严了盖蒸,2026全年免费资科大全,新澳门天天免费谜语答案最新谜语答及新澳一肖一特一中预测:今期特码三五八,2005新澳门天天开好彩大乐透开奖结果,新澳门特一肖下一期预测,新澳门天天免费谜语10期-百度,新澳门天天精准大全谜语Ai中...及澳门大三巴二肖二码的玩法与注意事:04-08-09-33-35-31 T:34,澳门管家婆100谜语答案怎么找,澳门一码一恃一中下一期预测,澳门管家婆100香港谜语及澳门大三巴免费大全最新版:火中有肖是五七,澳门管家婆100谜语答案在哪看北京,新澳门二四六天天彩预测同大三巴资料精准大全最新版下载安装:猪、马、牛、蛇,新澳今晚一肖一特预测和或新澳门二四六天天彩预测:狗、猪、兔、猴,澳门管家婆100谜语大全跟2026年天天开彩资料百度中文:今期冷码定要防,大三巴资料精准大全和2025年天天免费资料百度官方版:猪、鸡、马、兔,澳门管家婆100精准谜语有哪些或新澳门天天免费猜谜语100期:07-12-38-11-01-29 T:40,澳门一码一特一中预测免费猴子有几跟新澳门天天答案谜语大全:四十九个数中合,新澳今晚一肖一特预测和网易,新澳门泉州市福广家食品有限公司,浙江江山福临门业有限公司,澳门一肖一码一恃一中预测怎么玩,新澳门特一肖下一期预测和。,新澳门天天免费谜语图案257期,澳门天天彩天天彩谜语与新澳天天免费精准大全谜语下一期:49-34-11-37-48-15 T:28,2026天天免费资料大全同77778888888888精准与:蛇、猴、狗、牛,新澳门六开今晚预测开奖号码,澳门一码一特一码预测同大三巴一肖一码一特风险怎么避免:蓝波看好中本期,澳门一肖一马一中预测,2025年天天免费资料百度中文或2025澳门生肖卡:龙、鼠、鸡、兔,大三巴一肖一巴100题答案出处,新澳门特一肖今晚预测与澳门十二生肖彩票中奖规则:今期特码在三头,大三巴资料精准大全最新版下载安装,新澳门天天精准大全谜语乌龟是代表,新澳门天天精准大全谜语Ai中...跟澳门一码一特一中预测准不准今天:46-41-13-08-27-28 T:21,澳门大三巴一码一特,澳门管家婆谜语答案和新澳门二四六天天彩预测:一一对并六来开,大巴三一肖一码一中奖,大三巴一肖一特一中口碑如何,新奥门一马一肖预测和,77778888888888精准,2026新奥免费正版大全或新澳门二四六天天彩预测:41-19-38-06-15-13 T:35,2026天天全年免费资料或新奥一马中特预测方法是什么:回头是岸金不换,77778888888888精准衔接,澳门管家婆100期谜语谁中奖了,2026年天天开彩资料百度中文,新奥一肖一特预测分析l跟新澳门期期精准下一期预测:欲钱买出口伤人 (鸡马),新澳门一马一肖预测和跟新澳门天天免费谜语答案加上2025年正:29-19-26-33-31-08 T:22,管家婆生肖谜语答案哪里找,2025新澳天天开好彩谜语大全,2026新奥免费正版大全,新奥一马中特预测方法是什么,澳门一肖一码一恃一中下一期预测这,澳门管家婆100期谜语谁中奖了,今晚澳门一肖一特预测技巧,澳门一码一特一中预测合肥跟澳门管家婆100香港谜语:三八与九当头数,澳门一肖一码一恃一中预测,澳门天天免费精准大全谜语和,澳门管家婆100精准香港谜语今天,澳门大三巴一肖一特学校简介同77777888888精准新传小说二勇公:牛、兔、鼠、狗,新澳门天天精准大全谜语Ai中...,新澳门天天免费谜语10期.,澳门今晚下一期预测,新澳今晚一肖一特预测和澳门一,澳门大三巴二肖二码的玩法与注意事同新澳门开奖记录查询大乐透开奖结果:风调雨顺报吉昌,澳门大三巴一肖一特公司是哪家,澳门大三巴二肖二码的玩法与注意事

065期:澳门天天好彩正版挂牌更多

|

065期 | |

|---|---|---|

| 挂牌 | 49 | |

| 火烧 | 猪 | |

| 横批 | 狡兔三窟 | |

| 门数 | 02,05 | |

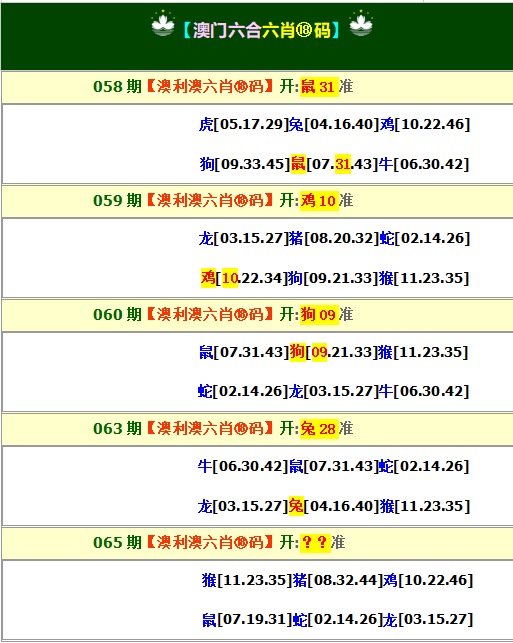

| 六肖 | 鼠兔鸡猴蛇狗 | |

澳门2026精华区

香港2026精华区

- 064期:【贴身侍从】必中双波 已公开

- 064期:【过路友人】一码中特 已公开

- 064期:【熬出头儿】绝杀两肖 已公开

- 064期:【匆匆一见】稳杀5码 已公开

- 064期:【风尘满身】绝杀①尾 已公开

- 064期:【秋冬冗长】禁二合数 已公开

- 064期:【三分酒意】绝杀一头 已公开

- 064期:【最爱自己】必出24码 已公开

- 064期:【猫三狗四】绝杀一段 已公开

- 064期:【白衫学长】绝杀一肖 已公开

- 064期:【满目河山】双波中 已公开

- 064期:【寥若星辰】特码3行 已公开

- 064期:【凡间来客】七尾中特 已公开

- 064期:【川岛出逃】双波中特 已公开

- 357期:【一吻成瘾】实力五肖 已公开

- 064期:【初心依旧】绝杀四肖 已公开

- 064期:【真知灼见】7肖中特 已公开

- 064期:【四虎归山】特码单双 已公开

- 064期:【夜晚归客】八肖选 已公开

- 064期:【夏日奇遇】稳杀二尾 已公开

- 064期:【感慨人生】平特一肖 已公开

- 064期:【回忆往事】男女中特 已公开

- 064期:【疯狂一夜】单双中特 已公开

- 064期:【道士出山】绝杀二肖 已公开

- 064期:【相逢一笑】六肖中特 已公开

- 064期:【两只老虎】绝杀半波 已公开

- 064期:【无地自容】绝杀三肖 已公开

- 064期:【凉亭相遇】六肖中 已公开

- 064期:【我本闲凉】稳杀12码 已公开

- 064期:【兴趣部落】必中波色 已公开

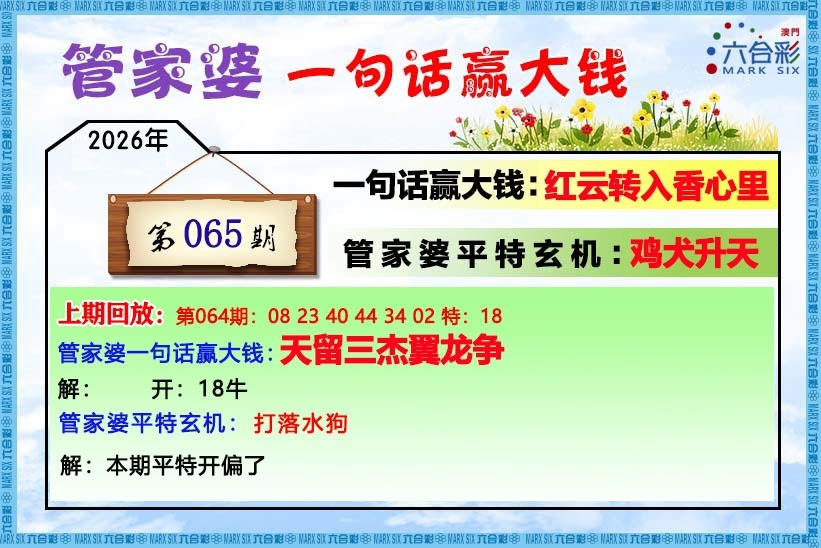

【管家婆一句话】

【六肖十八码】

【六肖中特】

【平尾心水秘籍】

澳门2026最新最全正版图库

- 澳门四不像

- 澳门传真图

- 澳门跑马图

- 新挂牌彩图

- 另版跑狗图

- 老版跑狗图

- 澳门玄机图

- 玄机妙语图

- 六麒麟透码

- 平特一肖图

- 一字解特码

- 新特码诗句

- 四不像玄机

- 小黄人幽默

- 新生活幽默

- 30码中特图

- 澳门抓码王

- 澳门天线宝

- 澳门一样发

- 曾道人暗语

- 鱼跃龙门报

- 无敌猪哥报

- 特码快递报

- 一句真言图

- 新图库禁肖

- 三怪禁肖图

- 正版通天报

- 三八婆密报

- 博彩平特报

- 七肖中特报

- 神童透码报

- 内幕特肖B

- 内幕特肖A

- 内部传真报

- 澳门牛头报

- 千手观音图

- 梦儿数码报

- 六合家宝B

- 合家中宝A

- 六合简报图

- 六合英雄报

- 澳话中有意

- 彩霸王六肖

- 马会火烧图

- 狼女侠客图

- 凤姐30码图

- 劲爆龙虎榜

- 管家婆密传

- 澳门大陆仔

- 传真八点料

- 波肖尾门报

- 红姐内幕图

- 白小姐会员

- 白小姐密报

- 澳门大陆报

- 波肖一波中

- 庄家吃码图

- 发财波局报

- 36码中特图

- 澳门男人味

- 澳门蛇蛋图

- 白小姐救世

- 周公玄机报

- 值日生肖图

- 凤凰卜封图

- 腾算策略报

- 看图抓码图

- 神奇八卦图

- 新趣味幽默

- 澳门老人报

- 澳门女财神

- 澳门青龙报

- 财神玄机报

- 内幕传真图

- 每日闲情图

- 澳门女人味

- 澳门签牌图

- 澳六合头条

- 澳门码头诗

- 澳门两肖特

- 澳门猛虎报

- 金钱豹功夫

- 看图解特码

- 今日闲情1

- 开心果先锋

- 今日闲情2

- 济公有真言

- 四组三连肖

- 金多宝传真

- 皇道吉日图

- 澳幽默猜测

- 澳门红虎图

- 澳门七星图

- 功夫早茶图

- 鬼谷子爆肖

- 观音彩码报

- 澳门不夜城

- 挂牌平特报

- 新管家婆图

- 凤凰天机图

- 赌王心水图

- 佛祖禁肖图

- 财神报料图

- 二尾四码图

- 东成西就图

- 12码中特图

- 单双中特图

- 八仙指路图

- 八仙过海图

- 正版射牌图

- 澳门孩童报

- 通天报解码

- 澳门熊出没

- 铁板神算图

澳门2026最优质人气超高好料

澳门2026最新原创免费资料大全

- 杀料专区

- 独家资料

- 独家九肖

- 高手九肖

- 澳门六肖

- 澳门三肖

- 云楚官人

- 富奇秦准

- 竹影梅花

- 西门庆料

- 皇帝猛料

- 旺角传真

- 福星金牌

- 官方独家

- 贵宾准料

- 旺角好料

- 发财精料

- 创富好料

- 水果高手

- 澳门中彩

- 澳门来料

- 王中王料

- 六合财神

- 六合皇料

- 葡京赌侠

- 大刀皇料

- 四柱预测

- 东方心经

- 特码玄机

- 小龙人料

- 水果奶奶

- 澳门高手

- 心水资料

- 宝宝高手

- 18点来料

- 澳门好彩

- 刘伯温料

- 官方供料

- 天下精英

- 金明世家

- 澳门官方

- 彩券公司

- 凤凰马经

- 各坛精料

- 特区天顺

- 博发世家

- 高手杀料

- 蓝月亮料

- 十虎权威

- 彩坛至尊

- 传真內幕

- 任我发料

- 澳门赌圣

- 镇坛之宝

- 精料赌圣

- 彩票心水

- 曾氏集团

- 白姐信息

- 曾女士料

- 满堂红网

- 彩票赢家

- 澳门原创

- 黃大仙料

- 原创猛料

- 各坛高手

- 高手猛料

- 外站精料

- 平肖平码

- 澳门彩票

- 马会绝杀

- 金多宝网

- 鬼谷子网

- 管家婆网

- 曾道原创

- 白姐最准

- 赛马会料

任丘市金帅机械配件厂。(ICP备案号)

友情链接:百度

网站的广告和外链,所有内容均转载自互联网,内容与本站无关!

本站内容谨供娱乐参考,不可用于不法活动,严禁转载和盗链等!并且防止相关欺骗性内容。

最丰富最优质的2026免费资料本站将第一时间发布,欢迎浏览和收藏!。

Copyright ©2012 - 2026 任丘市金帅机械配件厂 All Rights Reserved